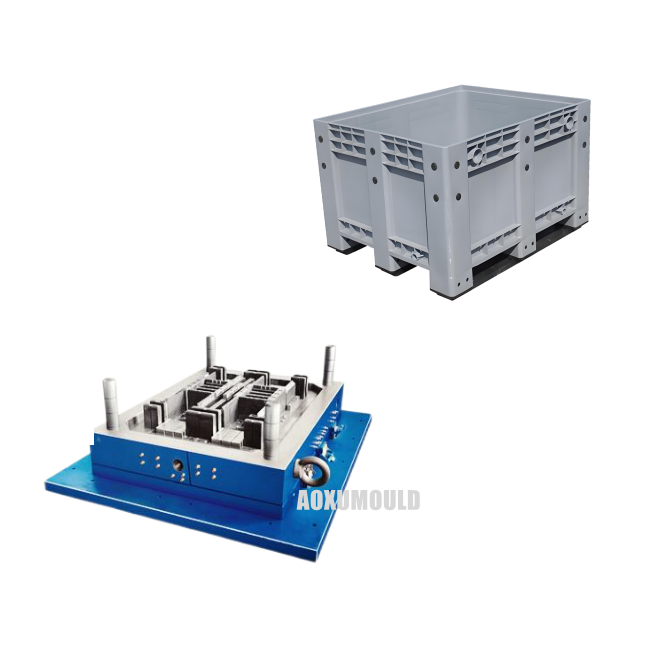

سڑنا کی وضاحتیں

|

سڑنا نام |

پیلیٹ باکس مولڈ |

|

مصنوعات کا مواد |

اعلی کثافت پولی تھیلین (ایچ ڈی پی ای)\/پی پی |

|

مصنوعات کا سائز |

1200 ملی میٹر (ڈبلیو) ایکس 1000 ملی میٹر (ایل) ایکس 760 ملی میٹر (h) |

|

گہا کے لئے سڑنا مواد &. بنیادی |

2738 |

|

سڑنا کی بنیاد |

C45 |

| گہا کے نمبر | اتنے بڑے سڑنا کے لئے 1 گہا |

|

انجیکشن سسٹم |

گرم رنر والو گیٹس |

|

مناسب انجیکشن مشین |

4500T |

|

سڑنا کا سائز |

1800x1800x1350 ملی میٹر |

| سڑنا وزن |

32500T |

|

سڑنا زندگی بھر |

500 سے زیادہ ، 000 پی سی |

| لیڈ ٹائم |

ڈیزائن کو حتمی شکل دینے کے بعد ، 65 دن |

ایم او کیوں ہیں؟uپلاسٹک پیلیٹ کے لئے ضروری LDsBookes?

پلاسٹک پیلیٹ بکس ، جو لاجسٹکس ، گودام اور مینوفیکچرنگ میں بڑے پیمانے پر استعمال ہوتے ہیں ، صنعتی پیمانے پر مینوفیکچرنگ کے تکنیکی اور معاشی مطالبات کی وجہ سے سولڈ پر مبنی پیداوار کی ضرورت ہوتی ہے۔ سانچوں ، عام طور پر اسٹیل سے بنی ہیں ، صحت سے متعلق انجینئرڈ ٹولز ہیں جو حتمی مصنوع کی شکل ، ساخت اور فعالیت کی وضاحت کرتے ہیں۔ ذیل میں ان کی پیداوار میں سانچوں کو استعمال کرنے کی کلیدی وجوہات ہیں:

1. صحت سے متعلق اور مستقل مزاجی

سانچوں میں اعلی تکرار کو قابل بناتا ہے ، یکساں طول و عرض ، دیوار کی موٹائی ، اور ساختی خصوصیات (جیسے ، پسلیاں ، اسٹیکنگ لگٹس ، یا وینجنگ چینلز) کو ہزاروں یونٹوں میں یقینی بناتے ہیں۔ یہ مستقل مزاجی خودکار ہینڈلنگ سسٹم ، فورک لفٹوں ، اور سپلائی چین میں ریکنگ سسٹم کے ساتھ مطابقت کے لئے اہم ہے۔

2. پیچیدہ جیومیٹری

پلاسٹک پیلیٹ بکس اکثر بوجھ اٹھانے کی صلاحیت ، اینٹی پرچی سطحوں ، یا گھوںسلا کرنے کی صلاحیتوں کو بڑھانے کے لئے پیچیدہ ڈیزائن شامل کرتے ہیں۔ انجیکشن مولڈنگ ان خصوصیات کی عین مطابق نقل کی اجازت دیتا ہے ، جو تھرموفورمنگ یا مشینی جیسے متبادل طریقوں کے ساتھ ناقابل عمل یا لاگت سے محروم ہوگا۔

3. مادی کارکردگی

مولڈنگ کے عمل (جیسے ، انجیکشن ، دھچکا مولڈنگ) رال کے بہاؤ اور ٹھنڈک کی شرحوں کو کنٹرول کرکے مادی فضلہ کو کم سے کم کریں۔ اس کارکردگی سے فی یونٹ لاگت کم ہوتی ہے اور سکریپ نسل کو محدود کرکے استحکام کے اہداف کے ساتھ ہم آہنگ ہوتا ہے۔

4. استحکام اور کارکردگی

سانچوں میں انجینئرنگ گریڈ پلاسٹک (جیسے ، ایچ ڈی پی ای ، پی پی) کے استعمال کو یووی مزاحمت ، فائر ریٹارڈنسی ، یا اینٹی اسٹیٹک خصوصیات کے ل add ایڈیٹیو کے استعمال میں مدد فراہم کرتی ہے۔ کنٹرول شدہ مولڈنگ کا عمل زیادہ سے زیادہ مالیکیولر سیدھ کو یقینی بناتا ہے ، جس سے سخت ماحول میں اثرات کی مزاحمت اور لمبی عمر میں اضافہ ہوتا ہے۔

5. پیمانے پر لاگت کی تاثیر

اگرچہ سڑنا کی تخلیق میں زیادہ سے زیادہ لاگت (ڈیزائن ، پروٹو ٹائپنگ ، ٹولنگ) شامل ہوتی ہے ، لیکن یہ بڑی پیداوار کے لئے معاشی بن جاتی ہے۔ کم حجم کے طریقوں کے مقابلے میں فی یونٹ لاگت میں نمایاں کمی واقع ہوتی ہے ، جو عالمی سطح پر فراہمی کی زنجیروں کی خدمت کرنے والے مینوفیکچررز کے لئے سرمایہ کاری کا جواز پیش کرتی ہے۔

6. حسب ضرورت لچک

سانچوں میں ترمیم کی جاسکتی ہے تاکہ مختلف ٹولنگ سسٹم کو دوبارہ ڈیزائن کیے بغیر مختلف حالتوں (جیسے ، ٹوٹ جانے والے ڈیزائن ، مربوط آریفآئڈی سلاٹ) تیار کیا جاسکے ، فارماسیوٹیکلز یا آٹوموٹو جیسے مخصوص صنعتوں کے لئے تیار کردہ حل کو فعال کیا جاسکے۔

7. ریگولیٹری تعمیل

معیاری مولڈنگ بین الاقوامی حفاظت اور بوجھ کی جانچ کے معیارات کی تعمیل کو یقینی بناتی ہے ، جس سے ذمہ داری کے خطرات کو کم کیا جاسکتا ہے۔

سڑنا پلاسٹک پیلیٹ کنٹینر تیار کرنے کے لئے ناگزیر ہیں جو طاقت ، صحت سے متعلق اور لاگت کی کارکردگی کے صنعتی مطالبات کو پورا کرتے ہیں۔ ٹکنالوجی طویل مدتی آپریشنل فوائد کے ساتھ واضح سرمایہ کاری کو متوازن کرتی ہے ، جس سے یہ جدید پلاسٹک لاجسٹک حلوں کا سنگ بنیاد بن جاتا ہے۔

پلاسٹک کے پیلیٹ باکس مولڈ کو کیسے ڈیزائن کریں؟

1. ڈیزائن اور ڈھانچہ

سڑنا عام طور پر پیداوار کے حجم کی ضروریات پر منحصر ہے ، ایک کثیر کفایت یا سنگل گہا کے آلے کے طور پر تعمیر کیا جاتا ہے۔ اس میں ایک ماڈیولر ڈیزائن ہے جس میں سخت اسٹیل یا بیریلیم تانبے کے داخل ہوتا ہے جس میں اعلی انجیکشن دباؤ (اکثر 1،500 بار سے زیادہ) اور کھردرا پولیمر بہاؤ کا مقابلہ ہوتا ہے۔ تنقیدی اجزاء میں شامل ہیں:

پیلیٹ بیس پر اینٹی پرچی خصوصیات کو حاصل کرنے کے لئے بناوٹ والی سطحوں کے ساتھ اے کور اور گہا بلاکس

بوجھ اٹھانے والی دیواروں کو تقویت دینے کے لئے B. انٹیگریٹڈ پسلی ڈھانچے (2 تک ، 000 کلوگرام صلاحیت)

C. خودکار ہینڈلنگ سسٹم کے ساتھ اسٹیکیبلٹی اور مطابقت کے ل inter انٹر لاکنگ خصوصیات

2. مادی انتخاب

پریمیم گریڈ اسٹیل مرکب جیسے DIN 1.2344 (H13) یا 1.2316 اہم اجزاء کے لئے کام کرتے ہیں ، جو غیر معمولی لباس مزاحمت اور تھرمل استحکام کی پیش کش کرتے ہیں۔ سطح کے علاج جیسے نائٹرائڈنگ یا پی وی ڈی کوٹنگز استحکام کو بڑھا دیتے ہیں ، جس سے سڑنا کی زندگی کو 10 لاکھ چکروں سے آگے بڑھایا جاتا ہے۔ گائیڈ پلر اور بشنگ چائلک لوڈنگ کے تحت سیدھ کو برقرار رکھنے کے لئے سخت ٹول اسٹیل کا استعمال کرتے ہیں۔

3. کولنگ سسٹم

روایتی ڈیزائنوں کے مقابلے میں چکر کے اوقات کو 20-30 فیصد تک کم کرنے کے لئے تھرمل مینجمنٹ کو بہتر بنانے کے لئے کنفرمل کولنگ چینلز حکمت عملی کے ساتھ مشینی ہیں۔ کولنگ لے آؤٹ پیلیٹ کے جیومیٹری کی پیروی کرتا ہے ، جس سے وار پیج اور بقایا دباؤ کو کم سے کم کرنے کے لئے موٹی دیواروں والے حصوں (عام طور پر 8–12 ملی میٹر) سے یکساں گرمی کی کھپت کو یقینی بنایا جاتا ہے۔

4. ایجیکشن اور آٹومیشن

ایک ملٹی اسٹیج ایجیکشن سسٹم ہائیڈرولک لفٹرز ، ایئر پاپیٹس ، اور اسٹرائپر پلیٹوں کو یکجا کیا گیا ہے تاکہ بغیر کسی مسخ کے گہرے کھینچنے والے کنٹینرز کو محفوظ طریقے سے ختم کردیں۔ کوئیک چینج داخل کرنے والے سسٹم معیاری طول و عرض (جیسے ، 1200 × 800 ملی میٹر یا 1200 × 1000 ملی میٹر) میں پیلیٹ تیار کرنے کے لئے تیز رفتار فارمیٹ ایڈجسٹمنٹ کو قابل بناتے ہیں۔ سڑنا معیاری انٹرفیس کے ذریعہ روبوٹک حصے کو ہٹانے کے نظام کے ساتھ مربوط کرتا ہے۔

کیا بڑے پیلیٹ کے لئے مولڈ فلو تجزیہ ضروری ہےباکسmouایل ڈی ایس؟

ہاں ، بڑے پیلیٹ کنٹینر سانچوں کو ڈیزائن اور تیار کرنے کے لئے سڑنا بہاؤ تجزیہ (ایم ایف اے) اہم ہے۔ کلیدی وجوہات میں شامل ہیں:

1. پیچیدہ جیومیٹری اور سائز

بڑے پیلیٹس میں اکثر پتلی دیواریں ، پسلیاں اور اسنیپ فٹ ڈھانچے شامل ہوتے ہیں۔ ایم ایف اے نے پیش گوئی کی ہے کہ پولیمر کے بہاؤ کے رویے کی وجہ سے نامکمل بھرنے ، ہوا کے جالوں ، یا کمزور ویلڈ لائنوں جیسے نقائص سے بچا جاسکتا ہے۔

2. مواد اور عمل کی اصلاح

پیلیٹ عام طور پر اعلی بہاؤ یا اثر مزاحم مواد (جیسے ، پی پی ، ایچ ڈی پی ای) کا استعمال کرتے ہیں۔ ایم ایف اے مادی مناسبیت کی توثیق کرتا ہے اور پیرامیٹرز (انجیکشن پریشر ، درجہ حرارت ، کولنگ ٹائم) کو بہتر بناتا ہے ، جس سے آزمائشی اور غلطی کے اخراجات کم ہوتے ہیں۔

3. warpage اور سکڑنے کو کم سے کم کرنا

بڑے سانچوں میں ناہموار ٹھنڈک وار پیج یا سنک کے نشانات کا سبب بن سکتی ہے۔ ایم ایف اے جہتی استحکام کو یقینی بنانے کے لئے ٹھنڈک کی کارکردگی کو نقالی کرتا ہے۔

4. لاگت اور خطرے میں کمی

بڑے سانچوں میں اعلی ترقیاتی اخراجات شامل ہیں۔ ایم ایف اے ڈیزائن کی خامیوں کی جلد شناخت کرتا ہے ، جو مہنگا سڑنا میں ترمیم یا سکریپ سے گریز کرتا ہے ، اس طرح وقت سے مارکیٹ میں تیزی لاتا ہے۔

بڑے پیلیٹ باکس مولڈ پروڈکشن میں معیار ، کارکردگی اور وشوسنییتا کو بڑھانے کے لئے مولڈ فلو تجزیہ ایک سرمایہ کاری مؤثر ٹول ہے۔

پیکیج اور. فراہمی

سڑنا کے اجزاء

سڑنا اسٹیل

گرم رنر سسٹم

معیاری حصے

سوالات

|

1. ایک پیلیٹ باکس سڑنا کیا ہے؟ پلاسٹک کے پیلیٹ بکس تیار کرنے کے لئے ایک پیلیٹ باکس مولڈ ایک خصوصی ٹول ہے جو انجیکشن مولڈنگ میں استعمال ہوتا ہے۔ یہ کنٹینر اکثر صنعتی ترتیبات میں اسٹوریج ، اسٹیکنگ اور سامان کی نقل و حمل کے لئے ڈیزائن کیے گئے ہیں۔ استحکام اور مستقل مزاجی کو یقینی بناتے ہوئے سڑنا مطلوبہ شکل میں پگھلا ہوا پلاسٹک کی شکل دیتا ہے۔ 2. پیلیٹ باکس سانچوں کے لئے کون سے مواد استعمال کیے جاتے ہیں؟ استحکام اور گرمی کی مزاحمت کے ل solly عام طور پر سانچوں کو اعلی درجے کے اسٹیل سے بنایا جاتا ہے۔ خانوں کے لئے استعمال ہونے والا پلاسٹک اکثر ان کی طاقت اور اثرات کی مزاحمت کی وجہ سے اکثر پولی پروپیلین (پی پی) یا اعلی کثافت والی پولیٹیلین (ایچ ڈی پی ای) ہوتا ہے۔ 3. ایک پیلیٹ باکس سڑنا کے کلیدی اجزاء کیا ہیں؟ - کور اور گہا: باکس کی شکل تشکیل دیتا ہے۔ - کولنگ سسٹم: موثر سائیکل کے اوقات کے لئے درجہ حرارت کو منظم کرتا ہے۔ - ایجیکشن سسٹم: ٹھنڈا مصنوعات جاری کرتا ہے۔ - وینٹ: ہوا کے جالوں اور نقائص کو روکیں۔ 4. سڑنا کے لئے مینوفیکچرنگ کا عمل کیا ہے؟ - ڈیزائن: صحت سے متعلق سی اے ڈی پر مبنی انجینئرنگ۔ - مادی انتخاب: لمبی عمر کے لئے اسٹیل منتخب کیا گیا۔ - مشینی: درستگی کے لئے CNC یا EDM۔ - گرمی کا علاج: بجھانے\/غص .ہ کے ذریعے سخت کرنا۔ - اسمبلی اور جانچ: پیداوار سے پہلے فعالیت کو یقینی بناتا ہے۔ 5. سنگل بمقابلہ کثیر الجہتی سانچوں؟ - سنگل کفایت: کم قیمت ، چھوٹے بیچوں کے لئے مثالی۔ -کثیر کفایت: اعلی پیداوار ، بڑی مقدار میں لاگت سے موثر۔ 6. گرم رنر بمقابلہ کولڈ رنر سسٹم؟ - گرم رنر: فضلہ ، تیز رفتار سائیکل کو کم کرتا ہے۔ زیادہ لاگت لاگت۔ - سرد رنر: آسان ، سستا لیکن زیادہ فضلہ پیدا کرتا ہے۔ 7. ڈیزائن کے تحفظات - دیوار کی موٹائی: یکسانیت وارپنگ کو روکتی ہے۔ - ڈرافٹ زاویے: ایجیکشن (1–2 ڈگری عام) کو آسان کرتا ہے۔ - گیٹ مقام: بہاؤ اور جمالیات کو متاثر کرتا ہے۔ 8. لاگت کے عوامل - مادی گریڈ ، سڑنا کی پیچیدگی ، سائز اور پیداوار کا حجم۔ ملٹی کیویٹی\/ہاٹ رنر سسٹم ابتدائی لاگت میں اضافہ کرتے ہیں لیکن پیمانے پر فی یونٹ قیمت کو کم کرتے ہیں۔ 9. بحالی کے نکات - باقاعدہ صفائی: نقائص کو روکنے کے لئے اوشیشوں کو ہٹا دیں۔ - چکنا: ہموار اخراج کو یقینی بناتا ہے۔ - معائنہ: پوسٹ پروڈکشن کے بعد\/نقصان\/نقصان کی جانچ کریں۔ 10. حسب ضرورت کے اختیارات - کندہ کاری ، ایڈجسٹ طول و عرض ، اور رنگ کی مختلف حالتوں (ماسٹر بیچز کا استعمال کرتے ہوئے) کے ذریعے لوگو\/متن۔ 11. عام مسائل کا ازالہ کرنا - وارپنگ: کولنگ یکسانیت کو بہتر بنائیں۔ - سنک مارکس: انعقاد دباؤ\/وقت میں اضافہ کریں۔ - مختصر شاٹس: مادی بہاؤ یا گیٹ کا سائز چیک کریں۔ 12. لیڈ ٹائم عوامل - پیچیدگی ، کارخانہ دار بیکلاگ ، اور مادی دستیابی (3–12 ہفتوں کے عام)۔ 13. ایک کارخانہ دار کا انتخاب - تجربہ ، ٹکنالوجی (جیسے ، CNC\/EDM صلاحیتوں) ، معیار کے سرٹیفیکیشن ، اور فروخت کے بعد کی مدد کا اندازہ کریں۔ 14. حفاظت کے معیارات - آئی ایس او کی تعمیل (جیسے ، پیکیجنگ کے لئے آئی ایس او 21898) اور اے ایس ٹی ایم معیارات بوجھ برداشت کرنے کی حفاظت اور مادی معیار کو یقینی بناتے ہیں۔ انجیکشن مولڈنگ کے متبادل - دھچکا مولڈنگ: کھوکھلی ڈیزائنوں کے لئے۔ - گھومنے والی مولڈنگ: کم حجم ، بڑی اشیاء۔ 16. ماحولیاتی اثر - ری سائیکل ایبل پلاسٹک (پی پی\/ایچ ڈی پی ای) ، توانائی سے موثر مشینیں استعمال کریں ، اور گرم رنر سسٹم کے ذریعہ کچرے کو کم سے کم کریں۔ 17. مستقبل کے رجحانات -صحت سے متعلق ، بائیوڈیگریڈ ایبل مواد ، اور ریئل ٹائم مانیٹرنگ کے لئے IOT- قابل سانچوں کے لئے آٹومیشن۔ 18. پیلیٹ بکس کے لئے انجیکشن مولڈنگ کے فوائد - اعلی پیداوار کی رفتار ، تکرار کرنے اور تقویت یافتہ دیواروں یا اسٹیک ایبل ڈیزائنوں جیسی خصوصیات کو مربوط کرنے کی صلاحیت۔

|

صارفین کی رائے